Bringen wir es auf den Punkt: Die Deutschen müssen – und das nicht nur in der Automobilindustrie – ihren Rang als eine weltweit führende Wirtschaftsmacht verteidigen. Das mahnte auch Frank Riemensperger, Vorsitzender der Geschäftsführung von Accenture Deutschland, in seinen vier Thesen zur deutschen Wirtschaft [1] zu Beginn dieses Jahres deutlich an. Damit verbunden ist der dringend nötige Umstieg auf die Plattformwirtschaft oder zumindest der Einstieg in eine digitale Wirtschaft, die sich aus dem Gen-Pool der Plattformwirtschaft bedient.

Die drei wichtigsten Komponenten einer digitalen Wirtschaft sind:

- Sie benötigt Cloud-Plattformen, die sowohl die klassischen Geschäftslogiken aus der ERP abbilden, als auch Raum für neue Anwendungen bieten und somit ein sinnvolles Ganzes darstellen. Voraussetzung dafür sind Rechenzentren, deren Software-Architektur auf „Cloud“ getrimmt ist, also hoch standardisiert, von der Virtualisierung bis zur Containerisierung.

- Sie braucht die Verbindung zwischen der virtuellen Welt der Daten (in der Cloud) zu der realen, physikalischen Welt der Dinge. Diese Verbindung zwischen Bits und Atoms hat auch den Einsatz der Digitalen Zwillinge zur Folge, denn jedes Objekt in der realen Welt, zum Beispiel eine DrehFräsmaschine oder auch ein ganz konkretes Auto, sollte ein entsprechendes Pendant in der virtuellen Welt der Cloud haben.

- Sie ist auf Bandbreite in der Verbindung und Echtzeit-Fähigkeiten in der Verarbeitung, etwa bei ERP-Datenbanken, angewiesen. Das Internet-of-Things (IoT) löst einen enormen Datenstrom aus, der eine sehr schelle Verarbeitung erfordert – also unmittelbar in Echtzeit oder sehr nahe an der Echtzeit. Hierfür benötigt man hohe Bandbreiten oder das Edge-Computing, das Daten direkt am Sensor, an der Maschine vorfiltert, bevor sie in die Cloud gelangen.

Es ist also die Verbindung zur physikalischen Welt mittels Sensoren, die laufend Messwerte liefern, welche das Konzept des Digitalen Zwillings hervorgebracht hat. Deloitte sieht Digitale Zwillinge als konsequente Fortsetzung des IoT [2]. Diese in der Fachsprache genannten Digital Twins sind demnach virtuelle Abbilder von physischen Objekten oder Systemen, die vier Kernmerkmale aufweisen: Sensoren und ihre Konnektivität, definierte Datenstrukturen und eine (möglichst) visuelle Schnittstelle für den Menschen. Ein Blick auf die Vorhersagen von IDC für 2019 zeigt [3], dass fortgeschrittene Digitale Zwillinge bis 2020 bei 30 Prozent der G2000Unternehmen in deren betriebliche Prozesse implementiert sein werden. Digitale Zwillinge nützen in vielen Bereichen, von der Neu-Entwicklung eines Produkts, das auf Erfahrungen aus dem Zwilling des alten Produkts zurückgreift, über die richtige Preiskonfiguration bis hin zur vorausschauenden Wartung (Predictive Maintenance).

Oft ist ein Digitaler Zwilling die softwaretechnische Abbildung von Plänen und technischen Funktionen eines Produkts, nimmt also im Design seinen Anfang. Doch nicht allein Konstruktionsdaten müssen hinterlegt sein. Ein Digitaler Zwilling kann auch aus Produktfeatures und betriebswirtschaftlichen Parametern bestehen. Spätestens bei der Kundenauftragsabwicklung eines konfigurierbaren Produktes entsteht der digitale Zwilling. Er repräsentiert zum Beispiel jede vernetzte Maschine, die mit Sensoren ausgestattet und via Internet verbunden ist und deren Daten entlang des gesamten Lebenszyklus zur Verfügung stehen. SAP versteht übrigens den Digitalen Zwilling tatsächlich als Pärchen: Jedes physikalische Ding hat seinen „einzelnen“ digitalen Zwilling. Neben dem singulären Digitalen Zwilling (englisch: Digital Twin of the One) gibt es auch das ganze Netz an Digitalen Zwillingen, aus denen das Unternehmen etwa mit statistischen Methoden, physikalischen Modellen und Machine Learning seine Erkenntnisse zieht.

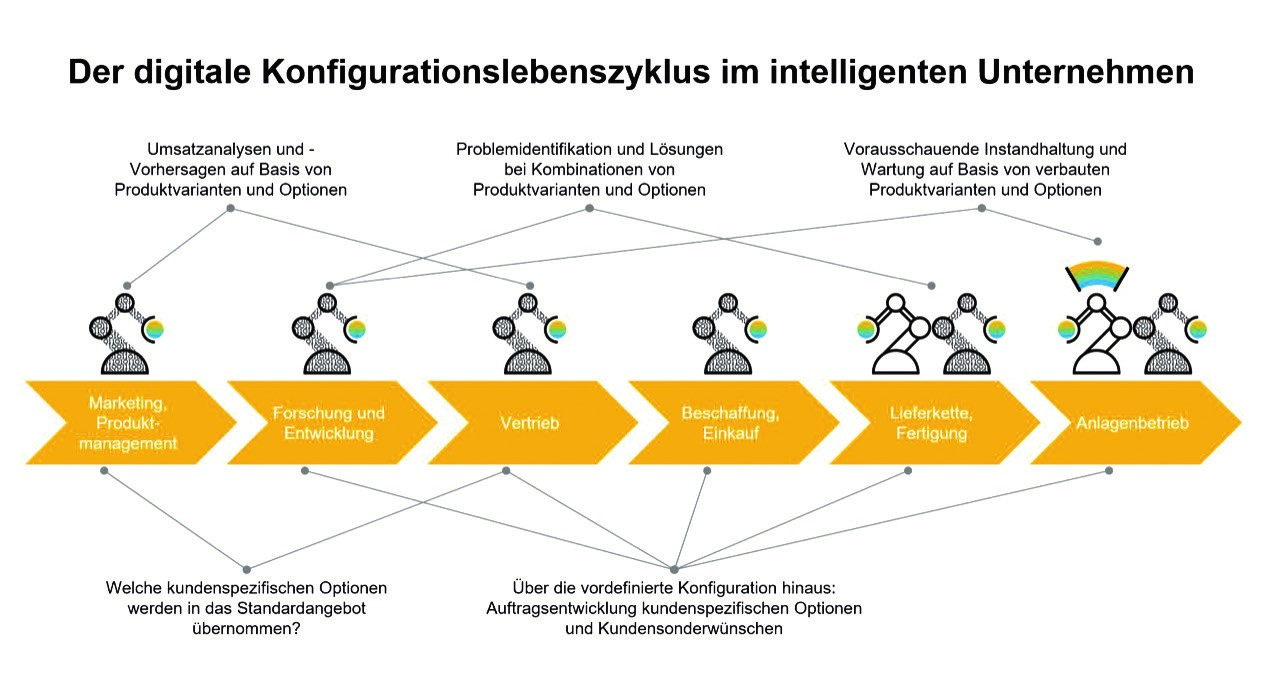

Die durchgängige Dokumentation und ein integriertes Konfigurationsmodell bilden dann die Grundlage für den Konfigurationslebenszyklus (in Englisch Configuration Lifecycle Management, CLM). Hier ist also die Verbindung zur Liefer- und Wertschöpfungskette. Waren vorher ERP, PLM und CRM getrennt, bilden sie jetzt mit Configuration Lifecycle Management (CLM) ein sinnvolles Ganzes. Unternehmen beginnen zu verstehen, dass Configuration Lifecycle Management ihrer konfigurierbaren Produkte eine wesentliche Voraussetzung für neue Geschäftsmodelle und Einnahmequellen ist. Der digitale Lebenszyklus eines konfigurierbaren Produktes erfährt erstmalig in Marketing und Produktmanagement eine Definition seiner Anforderungen. Das Produkt und sein Konfigurationsmodell werden dann in Forschung und Entwicklung ausgeprägt. Das Konfigurationsmodell wird anschließend um Anforderungen von Fertigung, Lieferkette, Beschaffung und Vertrieb erweitert.

Im Verkauf hilft der Digitale Zwilling bei der Individualisierung des Produkts. Die Lieferung eines Produkts in Varianten gewinnt durch den Trend zur Individualisierung große Dynamik. Die Autoindustrie ist da schon recht weit, doch der Konsument verlangt nach umfassender Anpassung an die eigenen Bedürfnisse. Der persönliche Laufschuh mit dem eigenen Fußbett, das eigens gebraute und in eine besondere Flasche abgefüllte Bier mit persönlichem Etikett sind Beispiele dafür. Die Konfiguration solcher Varianten (bis zur Stückzahl 1) wirkt in einer cloudfähigen ERP als integrierte Lösung. Dank einer neuen Wertschöpfungskette über eine Plattform sind Unternehmen in der Lage, hochvariable und kundenspezifisch anpassbare Produkte massenhaft zu produzieren. Dies stellt in vielen Fällen ein entscheidendes Differenzierungsmerkmal im Markt dar und sichert so den Erfolg der Unternehmen.

Mittels der Neuorganisation der Wertschöpfungskette können viele Fragen plötzlich ad hoc beantwortet werden, etwa: Welche Produktkonfigurationsoptionen erzeugen die meisten Umsätze? Wie variieren diese Einnahmen im Laufe der Zeit? In bestimmten Wirtschaftsräumen, Ländern oder sogar in bestimmten Regionen? Welche Trends können identifiziert und genutzt werden, um die Popularität von Optionen zu prognostizieren? Welche Kundensonderwünsche werden populär und sollten in das Standardangebot eines konfigurierbaren Produkts aufgenommen werden? Welche Konfigurationsoptionen oder Kombinationen von Optionen stellen die größten Herausforderungen in Bezug auf die Produktqualität, die Lieferkette oder in Fertigung und Produktion dar? Welche Konfigurationsoptionen oder Kombinationen

von Optionen verursachen die höchste Anzahl von Kundendienstvorfällen und die höchste Wartung? Wie kann der Gesamtpreis eines komplexen konfigurierbaren Produkts mit mehr als 90 Prozent Genauigkeit auf der Basis von nur ein paar einfachen Fragen vorhergesagt werden?

Wir halten also fest: Während in klassischen Industrien die Wertschöpfungskette noch klar und linear von Entwurf über Produktion, Vertrieb und Instandhaltung gegliedert ist, will vor allem die digitale Plattformwirtschaft diese Abfolge anders sortieren. Die lineare Lieferkette wird durchbrochen, erstmals kommen auch unmittelbar Informationen aus dem Verkauf oder der Wartung zurück. Und digitale Zwillinge spielen im Rahmen dieser neu sortierten Wertschöpfungskette eine entscheidende Rolle.

Die Autorin: Hala Zeine ist seit 2001 bei SAP in verschiedenen Funktionen tätig. Als erfahrene Führungspersönlichkeit leitet sie seit April 2018 den Bereich Digital Supply Chain und Manufacturing. Zuvor verantwortete Zeine den Bereich SAP Digital mit Portfolioinvestitionsstrategie, Kommerzialisierung und digitaler Transformation.

Die Autorin: Hala Zeine ist seit 2001 bei SAP in verschiedenen Funktionen tätig. Als erfahrene Führungspersönlichkeit leitet sie seit April 2018 den Bereich Digital Supply Chain und Manufacturing. Zuvor verantwortete Zeine den Bereich SAP Digital mit Portfolioinvestitionsstrategie, Kommerzialisierung und digitaler Transformation.

Der Configuration Lifecycle im Unternehmen verbindet viele Abteilungen zu einem ganzheitlichen System. Dreh- und Angelpunkt ist der digitale Zwilling.

Der Configuration Lifecycle im Unternehmen verbindet viele Abteilungen zu einem ganzheitlichen System. Dreh- und Angelpunkt ist der digitale Zwilling.

„Ein Szenario für den Digitalen Zwilling“

Interview mit Hala Zeine, Leiterin des Bereichs Digital Supply Chain und Manufacturing bei SAP

Was ist der Beitrag eines ERP-Anbieters wie SAP zur digitalen Wertschöpfungskette?

Zunächst ist SAP längst kein reiner ERP-Anbieter mehr. Im Jahr 2015 haben wir unsere cloudfähige ERP-Lösung SAP S/4 HANA [4] in den Markt eingeführt, die innerhalb des ersten Jahres bereits 5.400 Mal implementiert wurde. Das ist die Basis, also der digitale Kern (Digital Core) einer Plattform für Unternehmen. Mit der Anbindung an physikalische Objekte kommt SAP Leonardo, unser skalierbarer Ansatz für die digitale Transformation, mit zahlreichen darauf basierenden Anwendungen hinzu. Damit können Unternehmen eine digitale Wertschöpfungskette für sich und ihre Partner schaffen. Accenture nennt SAP mit Leonardo [5] als einen der wenigen deutschen Plattform-Anbieter im globalen Markt der digitalen Transformation, die mehrseitig und offen aufgestellt sind.

Können Sie konkrete Beispiele zum Einsatz eines Digitalen Zwillings nennen?

Hier haben wir schon viele Beispiele. Angefangen vom Einsatz der Digitalen Zwillinge in einem Off-Shore Windpark, Stichwort Predictive Maintenance, bis zu den jüngsten Demos auf den Messen gegen Ende 2018, zum Beispiel eine Abfüllanlage von Krones für die Abfüllung und Verpackung von flüssigen Nahrungsmitteln. „Bottling on Demand“ kann bis zur Losgröße 1 gehen. In diesem Fall sind Größe, Inhalt und Etikett komplett individualisierbar. Oder das Dreh-Fräszentrum Index G200 von Index-Traub. Die Maschine meldet ihren Ersatzteilbedarf und kann Teil von „iXWorld“ werden, mit Sofort-Bestellung in dieser Cloud sowie Monitoring und Optimierung des Betriebs bis zum Abrufen von neuen Services und Software-Lösungen für die Maschine.

Können Sie uns einen kurzen Überblick zu den eingesetzten SAP-Anwendungen geben?

Schwer, das in Kürze zu beschreiben. Es gibt zahlreiche horizontale und vertikale Anwendungen. Das SAP Asset Intelligence Network, das „LinkedIn“ für eine digitale Wertschöpfungskette beispielsweise, vereint als übergreifende Anwendung Informationen von Herstellern, Dienstleistern und Anlagenbetreibern auf einer Cloud-basierten Plattform für Wartung und Service.

Gehen wir mal ein Szenario für den Digitalen Zwilling durch, welches zu einem „LiveEngineering“ führt. Eine Skizze in der „Ideenzentrale“ SAP Innovationmanagement gibt eine Vorstellung darüber, was eine potenzielle neue Lösung leisten soll. Anschließend werden beim Design in einer CAD-Anwendung die ersten Parameter fixiert und mit SAP Product Lifecycle Costing die künftigen Herstellungskosten kalkuliert. Interne und externe Partner werden über die Kollaborationsplattform SAP Intelligent Product Design (SAP IPD) involviert. Der SAP 3D Visual Enterprise Manufacturing Planner legt fest, in welcher Reihenfolge ein Produkt oder eine Maschine zusammengesetzt wird, mit Arbeitsanweisungen als 3D-Animation. Versionsangaben, der aktuelle Status (Warnmeldungen, Updates der Firmware, Ersatzteile) werden dann im erwähnten SAP Asset Intelligence Network abgelegt. Das Feedback aus den installierten Produkten im Markt fließt schließlich in den Zwilling zurück, und erscheint wieder im SAP Innovation Management für die nächste Produktgeneration.

[4] SAP S/4HANA: ERP-Software der nächsten Generation

[5] SAP Leonardo: Webinar – Warum genau jetzt mit SAP Leonardo starten?