Schon wieder eine neue Krise? Mitarbeiter und Führungskräfte im Maschinenbau konnten sich in den letzten beiden Jahren nahezu monatlich neuen, globalen und lokalen Herausforderungen stellen. Doch während einige Unternehmen dauerhaft in einem Krisenmodus verharren, gelingt es anderen, diese Krisen zu nutzen und sich nachhaltig zu verändern, neue Geschäftsmodelle zu implementieren und erfolgreich Umsatzwachstum voranzutreiben. Was machen diese Unternehmen anders?

Der Maschinenbau muss sich zunehmend komplexen Herausforderungen stellen. Neben dem seit Jahren wachsenden Kostendruck, einer zunehmenden Kundenindividualisierung der Produkte sowie einer steigenden Digitalisierung auf Produkt- und Fertigungsseite müssen die Unternehmen vermehrt auf geänderte Marktbedingungen und verstärkte regulatorische Anforderungen reagieren. Der Schlüssel zum Erfolg ist ein ganzheitliches Vorgehen in allen Bereichen.

Bedeutung des Maschinenbaus

Mit mehr als 6.500 Unternehmen und mehr als einer Millionen Mitarbeitern ist der Maschinenbau in Deutschland die zweitgrößte Branche nach Umsatz und damit entscheidend für die deutsche Wirtschaftsleistung. Produziert werden Investitionsgüter, daher dient die Marktentwicklung im Maschinenbau als Frühindikator für die allgemeine Wirtschaftslage. Die zukunftsfähige Aufstellung des Maschinenbaus in Deutschland ist eine wichtige Säule, um den Produktions- und Innovationsstandort Deutschland langfristig abzusichern.

Herausforderungen im Maschinenbau

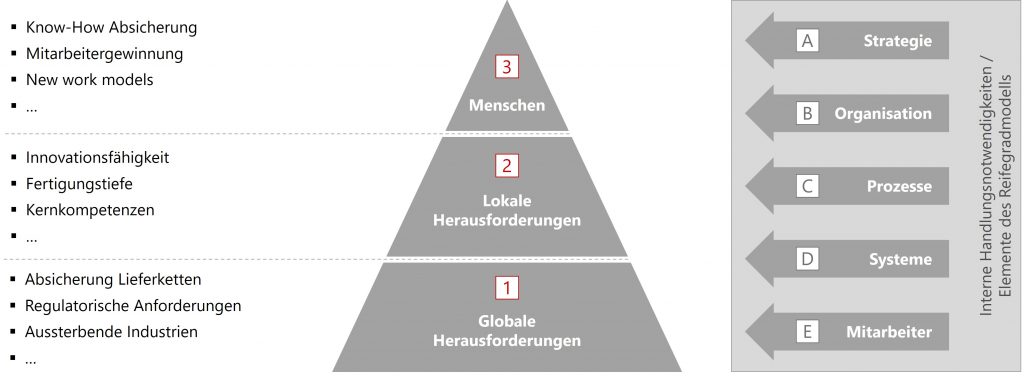

Doch warum sind die äußeren Einflüsse derzeit besonders bedeutsam? Die Herausforderungen, denen der Maschinenbau begegnen muss, sind vielfältiger Natur, lassen sich jedoch in drei Kategorien einteilen (siehe Abbildung unten).

Clusterung der Herausforderungen im Maschinenbau, Beispiele und interne Handlungsnotwendigkeiten

Zuallererst gibt es die globalen Herausforderungen. Das prägnanteste Thema derzeit ist dabei die Absicherung der Lieferketten und die damit einhergehende Änderung der Kostensituation. Corona, Chipkrise und blockierte Schifffahrtsrouten haben die Hürden der Globalisierung aufgezeigt. Unternehmen, die weltweit agieren, stehen vor der Aufgabe, die Resilienz ihrer Supply Chain zu hinterfragen und durch neue Versorgungskonzepte und Risikobetrachtungen auch im Krisenfall lieferfähig zu bleiben. Das erfordert Maßnahmen, die nicht nur die Materialversorgungsseite, sondern auch die Produktspezifikation bzw. den Leistungsumfang betreffen.

Zudem zwingen steigende regulatorische Anforderungen (z.B. CO2-Footprint oder Lieferkettensorgfalts-pflichtengesetz) Unternehmen zu Änderungen in Prozessen und Abläufen. Das hat nicht nur Einfluss auf den Umfang von Dokumentationen oder schränkt Handlungsspielräume ein (z.B. bei der Lieferantenauswahl). Konkret hängt mittlerweile auch die Bewilligung von Kreditlinien oder die Förderfähigkeit von Zuschüssen an Nachhaltigkeitskriterien, welche die Unternehmen erfüllen müssen.

Regulatorische Einflüsse führen aber auch dazu, dass Industrie- oder Produktzweige aussterben werden. Am Beispiel der zunehmenden Elektrifizierung zeigt sich, dass Produkte und Geschäftsmodelle, die über Jahrzehnte wirtschaftlich interessant waren, aufgrund geänderter politischer Rahmenbedingungen eingeschränkt und teils sogar obsolet werden. Unternehmen sind daher gezwungen, kontinuierlich neue Geschäftsfelder zu erschließen und dafür die notwendigen Expertisen aufzubauen.

Eine zweite Kategorie sind die lokalen Herausforderungen. Dazu zählen die Punkte, die primär den Wirtschaftsstandort Deutschland betreffen. Beispielhaft sei hier die Innovationskraft des Standorts genannt. Zunehmend kundenindividuelle Fertigung bei kürzeren Produktlebenszyklen erzeugt eine höhere Variantenvielfalt, die wiederum erhöhte Aufwände bei den Herstellern erzeugt.

Über Sonderfeatures oder qualitativ besonders hochwertige Leistungen lassen sich die höheren Produktionskosten in Deutschland rechtfertigen. Noch zu selten werden allerdings aufwandserzeugende Sonderlösungen durch entsprechende Preismodelle hinterlegt. Alternativ lässt sich auch über Plattformmodelle eine hohe Flexibilität bei vertretbarem Aufwand in Entwicklung und Konstruktion abbilden – eine Maßnahme, die bei dem in Deutschland sehr ausgeprägten Selbstverständnis an die Ingenieurleistung oft nicht in ausreichendem Maße umgesetzt wird.

Hohe Kosten spielen aber nicht nur in der Entwicklung, sondern auch in Fertigung und Montage eine große Rolle. Hier kann die Digitalisierung helfen, Ressourcenverschwendungen zu identifizieren und zu minimieren. Des Weiteren müssen Maschinenbauunternehmen in Deutschland ihre Kernkompetenzen festlegen, klar definieren und auf Basis der notwendigen Kompetenzen die Fertigungstiefe sowie den geeigneten Maschinenpark ableiten.

Die dritte Kategorie betrifft die Themen, die mit den Menschen zu tun haben – etwa die Herausforderung, Mitarbeiter zu gewinnen und zu qualifizieren. Mit einer zunehmend alternden Gesellschaft wird es immer schwerer, Fachkräfte zu gewinnen. Die Aufgabe, ausreichend fähiges und motiviertes Personal zu finden, bewegt zwar nicht nur den Maschinenbau, dennoch treffen hier einige zusätzliche Herausforderungen zu. So verlangen volatile Marktgegebenheiten und geänderte Kundenbedarfe eine größere Flexibilität der inhaltlichen Arbeit, aber auch bei der zeitlichen Verteilung der Arbeitszeit. Das allgemeine Interesse an technischen Berufen sinkt. Ausreichende Attraktivität und interessante Arbeitszeitmodelle sind notwendig, um auch mittelfristig ausreichend Menschen zur motivierten Mitarbeit im eigenen Unternehmen zu begeistern.

Neben einer höheren Attraktivität als Arbeitgeber kommt es auch darauf an, die Möglichkeiten der Digitalisierung zur Vereinfachung von Abläufen wie auch bei der Optimierung von Produkten und Prozessen zu nutzen. Damit kann die Entwicklung neuer Dienstleistungen oder Services verbunden werden, die Maschinenbauunternehmen als Mehrwert für ihre Kunden erbringen können. Nicht zuletzt ist mit dem Wandel auch die Aufgabe für Führungskräfte verbunden, ihre Mitarbeiter im Veränderungsprozess zu coachen und die Handlungsbedarfe und Ziele klar zu kommunizieren.

Was ist nun zu tun, um den unterschiedlichen Herausforderungen zu begegnen? Bewährt hat sich ein Vorgehen in vier Phasen.

Phase 1: Erkenntnisgewinn

Der erste Schritt ist die Analyse und Bewertung der Situation. Das Unternehmen identifiziert bewusst die Herausforderungen, vor denen es steht, und bewertet die Leistungsfähigkeit der Organisation mit Blick auf diese Herausforderungen. Eine Hilfestellung sind dabei Reifegradmodelle, bei denen mit einer schnellen Einschätzung die eigene Performance bewertet werden kann. So können schnell Lücken zum Zielbild identifiziert werden.

Phase 2: Prioritäten setzen

Nicht jede Abweichung vom Zielbild bedingt gleich eine notwendige Gegenaktion. Daher ist es wichtig, klare Prioritäten zu setzen und zu kommunizieren. Zuerst müssen die Geschäftsziele z.B. im Rahmen einer Balanced Scorecard klar festgelegt und miteinander ins Verhältnis gesetzt werden. Anhand der gewichteten Ziele können die in Phase 1 festgestellten Ergebnislücken priorisiert werden.

Ein wichtiger Punkt wird an dieser Stelle oft vergessen: die Umsetzungs- oder Änderungsfähigkeit der eigenen Organisation. Bei der Festlegung von Prioritäten sollte diese immer mitberücksichtigt werden. Hilfreich sind hier folgende Leitfragen: Haben wir überhaupt ausreichend qualifizierte Ressourcen, um dieses Thema anzugehen? Innerhalb welchen Zeithorizonts müssen wir dieses Problem lösen? Wie viele Initiativen können wir parallel starten, ohne die Organisation zu überlasten?

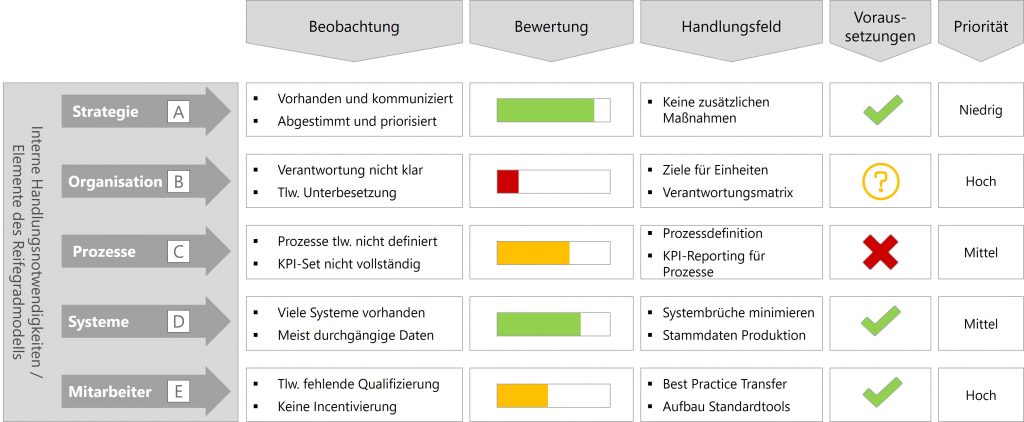

Auch hier helfen Reifegradmodelle, die richtigen Schwerpunkte zu setzen (siehe Abbildung oben). So werden gleich zu Beginn des Prozesses Handlungsfelder identifiziert, die als Enabler erst die weitere Optimierung ermöglichen. Beispielhaft seien klar definierte Prozessabläufe und Datenstrukturen genannt, die vor einer Prozessdigitalisierung vorhanden sein müssen.

Skizze eines Reifegradmodells mit strukturierten Beobachtungen, Bewertung und abgeleiteten Handlungsfeldern

Phase 3: Verantwortung und Ressourcen zuweisen

Sind die Prioritäten gesetzt, lassen sich Maßnahmen zur Verbesserung initiieren und umsetzen. Um die Umsetzung abzusichern, sollte für jedes Thema ein Verantwortlicher benannt, Ressourcen zugewiesen und eine Detailplanung vorgelegt werden. Ein wichtiger Punkt, der oft vernachlässigt wird: Abhängig von der Leistungsfähigkeit der eigenen Organisation sollten neue Rahmenbedingungen für die erfolgreiche Umsetzung geschaffen werden.

Für den Erfolg von Phase 3 sind folgende Leitfragen hilfreich:

- Haben wir für das jeweilige Handlungsfeld eine klar definierte Verantwortung mit allen notwendigen Kompetenzen?

- Gibt es für die Verantwortlichen ausreichende zeitliche Freiheiten, um die Maßnahmen nachzuverfolgen? Falls nicht, sind ausreichende Ressourcen als Ersatz bereitgestellt?

- Haben wir die richtigen KPI’s definiert, mit denen man die Veränderungen auch messen kann?

- Geben wir den Maßnahmenverantwortlichen Berichtsformate und Gremien vor, damit sie im Bedarfsfall Abweichungen auch rechtzeitig eskalieren können?

Phase 4: Erfolgskontrolle

Sofern die in Phase 3 genannten Bedingungen erfüllt sind, fällt die Kontrolle der Umsetzung leicht. Wie bei jedem Veränderungsprojekt sollte bei der Erfolgskontrolle, besser noch bereits in der Planung, auf entscheidende Erfolgsfaktoren geachtet werden:

- Die Dringlichkeit und Bedeutung der Themen sind jedem Betroffenen und Mitarbeiter bekannt und werden mehrfach kommuniziert, ein „sense of urgency“ wird mit konkreten Fallbeispielen hinterlegt.

- Die Langfristvision ist bekannt, in mehrere fokussierte Schritte unterteilt und wird von allen mitgetragen.

- In der Umsetzung sind Quick-Wins geplant, um schnell einen spürbaren Effekt für die Organisation zu erreichen.

- Die mit der Umsetzung betreuten Personen sind motiviert, den Wandel wirklich voranzutreiben.

- Ein Kernteam kümmert sich um die Umsetzung, die Kommunikation und das interne Marketing sowie das formelle Reporting, das alle Bereiche mit einbindet.

Die folgenden Artikel dieses Specials stehen für eine erfolgreiche Umsetzung von Änderungsprozessen im Maschinenbau. Viele der angesprochenen Herausforderungen werden hier vertieft und können als Gedankenstütze für die Weiterentwicklung des eigenen Unternehmens dienen.