Die Kreislaufwirtschaft ist ein wesentlicher Schlüssel zur Gestaltung resilienter Lieferketten in der Automobilindustrie, da durch Dezentralisierung störungsarme Strukturen geschaffen werden können. Diese gilt es durch weitere Maßnahmen in Abhängigkeit der jeweiligen Zulieferstruktur zielgerichtet zu ergänzen. Dabei unterstützen Methoden der Simulation und Optimierung Entscheider bei der Risikoanalyse bestehender Strukturen und der Auswahl geeigneter Resilienzmaßnahmen.

Problemstellung

Im Zuge der Transformation hin zur Elektromobilität muss neben dem Kapazitätsaufbau der Batterieproduktion weiteren Risiken im regulatorischen Umfeld begegnet werden. So sind gemäß der Verordnung (EU) 2023/1542 zukünftig die Angabe und Einhaltung eines CO2-Fußabdruckes und eines Mindestrezyklatanteils in neuen Batterien verpflichtend. Obwohl die Maßnahmen sich an die Automobilhersteller richten, entsteht zusätzlicher Druck auf deren Lieferanten, die ihre Prozesse ebenfalls nachhaltiger gestalten müssen. Gleichzeitig entstehen aber auch neue Anfälligkeiten in der Lieferkette, welche insbesondere auf die unsicheren und kritischen Abbaubedingungen der Rohstoffe zurückzuführen sind. Hierdurch bedingte Materialengpässe entlang der Lieferkette können zu Disruptionen führen. Dabei kann die Kreislaufwirtschaft die Einhaltung der regulatorischen Anforderungen sicherstellen sowie die

Resilienz der Lieferkette erhöhen.

Potenziale der Kreislaufwirtschaft

Die Kreislaufwirtschaft bietet die Möglichkeit der Substitution von Primärrohstoffen. Der Schaffung zirkulärer und resilienter Lieferketten kommt hierbei eine besondere Bedeutung zu. So kann das Altbatterieaufkommen als störungsarme Quelle für Rohstoffe dienen und gleichzeitig Emissionen in der Materialproduktion vermeiden. Hierdurch lässt sich möglichen Disruptionen in der Lieferkette effektiv begegnen.

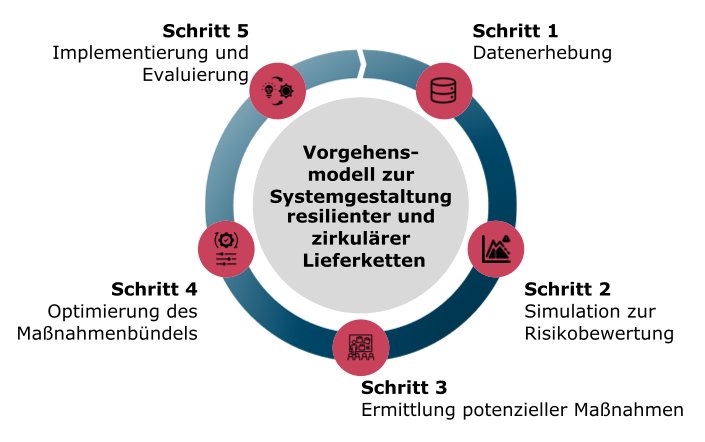

Vorgehensmodell zur Systemgestaltung

Der Planungsprozess zur Gestaltung zirkulärer und resilienter Lieferketten folgt dem an der Technischen Universität Braunschweig entwickelten Vorgehensmodell (siehe Abbildung). Im Schritt 1 müssen Daten über das Unternehmen sowie das Umfeld erhoben werden. Diese umfassen die aktuelle Lieferkette, Nachfrage- und Rücklaufprognosen, rechtliche Anforderungen und weitere Einschränkungen.

Mithilfe dieser Daten werden im Schritt 2 Simulationen zur Dynamik der Lieferkette durchgeführt. So kann ermittelt werden, in welchen Bestandteilen der Lieferkette mögliche Disruptionen besonders hohe Auswirkungen haben. Ergänzt werden die gewonnenen Erkenntnisse um eine Risikobewertung der Lieferanten, wodurch kritische Stellen im Netzwerk identifiziert werden.

Im Schritt 3 werden potenzielle Maßnahmen zur Verbesserung der Resilienz durch Experteninterviews und Workshops erhoben. Dabei sollte stets darauf geachtet werden, dass gleichermaßen absorbierende, adaptive und wiederherstellende Maßnahmen berücksichtigt werden (Hosseini et al., 2019). Absorbierende Maßnahmen, wie Sicherheitsbestände, dienen der kurzfristigen Überbrückung von Disruptionen, können aber länger andauernde Disruption nicht eigenständig bewältigen. Adaptive Maßnahmen, wie alternative Transportrouten, ermöglichen es der Lieferkette, sich kurzfristig an die neuen Rahmenbedingungen anzupassen. Die Kreislaufwirtschaft fungiert sowohl als absorbierende Maßnahme durch die Schaffung dezentraler Bezugsquellen als auch als adaptive Maßnahme durch die flexible Nutzung des Recyclings und der Aufarbeitung gebrauchter Produkte. Zuletzt kommen wiederherstellende Maßnahmen zum Einsatz, welche die ursprüngliche Leistung der Lieferkette wieder aufbauen. Zirkuläre und resiliente Lieferketten umfassen stets entsprechend zusammengesetzte Maßnahmenbündel.

Die Bestimmung ökonomisch effizienter Maßnahmenbündel erfolgt im Schritt 4 durch den Einsatz von Optimierungsmodellen. Es wird hierzu eine flexible und dezentrale Netzwerkplanung zur Rücknahme von Altprodukten und Rückgewinnung von Sekundärmaterialen durchgeführt.

Zuletzt erfolgt in Schritt 5 die Implementierung des Maßnahmenbündels und eine fortlaufende Evaluation. Diese ist notwendig, da Marktstrukturen sowie das regulatorische Marktumfeld sich fortlaufend verändern.

Planungsprozess zur Gestaltung resilienter und zirkulärer Lieferketten (Quelle: AIP, TU Braunschweig)

Anwendungsbeispiel: Batterieproduktion

Mögliche Ergebnisse des Vorgehensmodells sollen kurz für die Traktionsbatterieproduktion verdeutlicht werden. Die Kreislaufführung von Batterien wird als absorbierende und adaptive Maßnahme implementiert. Jedoch bedarf es aufgrund der derzeit noch geringen Rücklaufmengen weiterer Resilienzmaßnahmen, wie die Diversifizierung der Zell- und Komponentenlieferanten. Des Weiteren werden dezentrale und anpassungsfähige Strukturen entwickelt, z. B. durch den Aufbau zirkulärer Fabriken, welche Batterierecycling und -aufarbeitung sowie Zellproduktion integrieren. Beispielsweise können temporär in der Aufarbeitung neue Batterien montiert werden, um fehlende Produktionskapazitäten auszugleichen. Zur zeitnahen Umsetzung alternativer Beschaffungswege werden Notfallpläne zwischen den Batteriezelllieferanten und dem Automobilhersteller erstellt. Zusätzlich werden monetäre und kapazitive Budgets zum eventuell notwendigen Wiederaufbau der Lieferkapazitäten eingerichtet.

Fazit

Zusammenfassend bleibt festzuhalten, dass die Kreislaufwirtschaft im Einklang mit weiteren Resilienzmaßnahmen einen wesentlichen Beitrag zur Gestaltung zirkulärer und resilienter Lieferketten von Elektrofahrzeugen leisten kann. Damit unterstützt sie maßgeblich die erforderliche Transformation der Automobil- und Zulieferindustrie zur Umsetzung einer nachhaltigen Automobilwirtschaft.

Quellen

Hosseini, S., Ivanov, D., Dolgui, A., 2019. Review of quantitative methods for supply chain resilience analysis. Transp Res E Logist Transp Rev 125, 285–307.

https://doi.org/10.1016/j.tre.2019.03.001