Der deutsche Maschinen- und Anlagenbau hat in der Vergangenheit seine Wettbewerbsposition erfolgreich verteidigen können. Zunehmender Wettbewerbsdruck in Asien, ein rapider technologischer Wandel (insbesondere in Bezug auf den Anteil an Software) und neue technologische Wettbewerbsfelder, z. B. digitale Services, stellen die Branche aber vor große Herausforderungen. Der digitale Projektzwilling kann hier ein zentraler strategischer Baustein sein.

Die stark vom Mittelstand geprägte Industrie wird sich zukünftig noch mehr behaupten und ihre Alleinstellungsmerkmale vor dem Hintergrund eines gerade stattfindenden großen Generationswechsels bei ihren Ingenieuren und Fachkräften fortentwickeln und verteidigen müssen. Die Realisierungskompetenz im Engineer-to-Order Projektgeschäft zu wahren und Projekte „in-budget“ und „in-time“ abzuschließen, wird genauso Fokusthema sein müssen, wie den kommerziellen Erfolg durch ein professionalisiertes Angebots- und Lösungsmanagement sicherzustellen. Der End-to-End-Gesamtprozess muss an diesen Zielen ausgerichtet sein, um dem deutschen Maschinen- und Anlagenbau zu ermöglichen, auch weiterhin im globalen Wettbewerb zu bestehen.

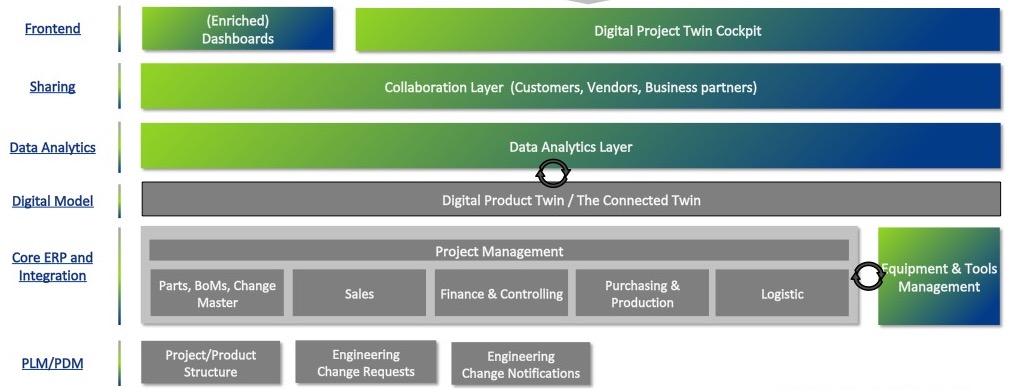

Der digitale Projektzwilling birgt ein hohes Digitalisierungspotential für Unternehmen des Maschinen- und Anlagenbaus, die im erheblichen Maße Projektgeschäft abwickeln. Er bietet einen Weg, wettbewerbsfähig Engineer- to-Order abzuwickeln und dabei Transparenz über Kosten und technischen Projektfortschritt, Risikomanagement, Knowledge Management und „Collaboration“ mit Kunden, Dienstleistern und Lieferanten zu ermöglichen.

Das Konzept bedeutet auch eine Integration aller Prozesse, die während eines Projektes zu durchlaufen sind. Es bietet damit eine End-to-End-Lösung und ermöglicht den parallelen Aufbau des digitalen Produktmodells der zu liefernden Maschine oder Anlage.

Ziel ist es, den komplexen Non-Standard-Fall standardisiert abzuwickeln, dabei proaktiv auf unerwartete Entwicklungen reagieren zu können und den 360-Grad-Blick auf das Projekt zu gewinnen.

Unternehmen bleiben hinter den Möglichkeiten der Digitalisierung zurück

In der Unternehmenspraxis ist das Engineer-to-Order-Projektgeschäft heute mit starkem Fokus auf interne Prozesse mit starkem Bezug zum Controlling in den IT-Systemen (ERP) realisiert. Zwar wird das Projektgeschäft oft durch dezentrale Planungslösungen und teilweise auch durch Schnittstellen in Design-/Konstruktionssysteme unterstützt; die überwiegende Mehrzahl der Unternehmen bleibt jedoch deutlich hinter den Möglichkeiten der Digitalisierung zurück.

So wird mit akribischer Genauigkeit versucht, Plankosten für Projekte zu kalkulieren, obwohl im internationalen Anlagengeschäft allein schon die Bewegung der Wechselkurse oder eine zu wenig geklärte Einbau- und Aufbausituation für hohe Abweichungen sorgen können. Die IT-Lösungen und damit die Prozesse sollten Fehlentwicklungen im Projekt antizipieren und agil reagieren können, ohne Scheingenauigkeiten zu etablieren.

In die Zukunft gerichtetes Berichtswesen

Im Konzept des digitalen Projektzwillings werden Ist-Daten zum Projektfortschritt, Ist-Kosten und Termine jederzeit aktuell gehalten. Projekt-Alerts geben den verantwortlichen Managern die Chance, sofort reagieren zu können. Projektberichte werden für alle Projekte auf managementrelevante Kennzahlen verdichtet und geben dem Vorstand und Management des Unternehmens jederzeit einen aktuellen Blick auf das bestehende Portfolio aller Projekte. „Collaboration Enablement“ bedeutet, dass auch Kunden, Lieferanten und Geschäftspartner zum Berichtswesen beitragen und davon profitieren. Der Projektzwilling tauscht Daten aus und ermöglicht eine virtuelle Klammer für das Projekt über Länder- und Unternehmensgrenzen hinweg. Dabei kann die konventionelle Informationssammlung durch Smartphone-Apps und Schwarmintelligenz-Ansätze ergänzt werden, indem alle Projektbeteiligten regelmäßig zum inhaltlichen Fortschritt befragt und Mitarbeitererfahrungen somit gezielt genutzt werden.

Heutiges Standard-Berichtswesen kann die Projektsituation nur in der Retrospektive darstellen. Das auf dem digitalen Projektzwilling aufbauende Berichtswesen hingegen ist auch in die Zukunft gerichtet. Es lassen sich eine Vielzahl von Projektparametern erfassen und deren Abhängigkeit zueinander analysieren. Ein Projekt-Scoring erlaubt die Bewertung eines Projektes und über cloudbasierte Analytics- und Machine-Learning-Algorithmen können Wahrscheinlichkeitsaussagen über potentielle Fehlentwicklungen und Projektrisiken getroffen werden. Der digitale Projektzwilling bringt erstmals die technische und finanzielle Durchführungskompetenz auf eine Plattform.

Die Verlagerung der Kundenschnittstelle tiefer in den Kundenprozess

Ein weiteres Potenzial für „Collaboration“ stellt die Verlagerung der Kundenschnittstelle tiefer in den Kundenprozess durch innovative Ansätze für das Angebots- und Lösungsmanagement dar:

Bevor das eigentliche (Umsetzungs-) Projekt definiert werden kann, sind oftmals Machbarkeitsstudien und damit verbundene technische Vorabklärungen notwendig. Eine Lösung, die den Kunden bei der Konkretisierung eines Vorhabens durch entsprechende Tools unterstützt, vermag diesen früh an das eigene Unternehmen zu binden.

In einem Lösungskonfigurations-Szenario gibt es die Möglichkeit, dem Kunden die Varianz des Produktbaukastens visuell unterstützt nahezubringen und ihm aufzuzeigen, welche Projektkategorien (einfach, medium, komplex) an welchen Stellen des Produktbaukastens technisch möglich sind und ggf. sogar standardisiert abgewickelt werden können. Der digitale Projektzwilling existiert damit schon lange vor dem Projekt. Erste Kundendokumente und Informationen über das Kundenvorhaben werden früh bekannt und können gezielt vom eigenen Vertrieb genutzt werden.

Durch die Integration von Lieferanten bekommt der Projektzwilling weiteren Portal- und Plattformcharakter. Ausgewählte spezialisierte Teillösungen von Sublieferanten geben

dem Kunden weitere Optionen für Non-Standard-Modifikationen. Für den Kunden wird die Plattform dadurch interessanter und vielfältiger. Für den Lieferanten entwickelt sich eine Vertriebsplattform. Das Ecosystem des Unternehmens fängt an, stärker zusammenzuwachsen. Die Wettbewerbssituation verschiebt sich vom eigenen Unternehmen in das gesamte Netzwerk. Lieferanten und eigenes Unternehmen gehen eine Symbiose ein und teilen sich anteilig „Risk & Reward“ des späteren Projektes.

Die Verschiebung der Kundenschnittstelle entlang des Kundenprozesses und in die Vorphasen des Projektes sowie die Etablierung einer Plattform für Kunden und Lieferanten bedeuten eine Rekombination von Wettbewerbsfaktoren und führen zu neuen Wettbewerbsvorteilen. Das Unternehmen kann flexibler und schneller reagieren, sich auf eigene Stärken konzentrieren und bekommt mehr „Customer Insight“.

Mit „Data Continuity“ vom „Product Twin” zum „Connected Twin”

Neben der eigentlichen Maschine oder Anlage steht als Ergebnis am Ende des Projektes das digitale Produktmodell zusätzlich zur Verfügung. Dieses beginnt früh in der Pre-Sales-Phase zu existieren und gewinnt sukzessive an Granularität durch Anreicherung in der Vertriebs- und Auftragsphase.

Die Aufgabe des digitalen Projektzwillings ist dabei die Sicherstellung der „Data Continuity“ für die auszuliefernde Anlage oder Maschine.

Technische Anforderungsspezifikationen des Vertriebs müssen in einer Angebotsphase vom Lieferanten oder der eigenen Supply Chain in technische Spezifikationen inklusive Kostenmehraufwand und Leadtime überführt werden. In der Auftragsphase muss dies dann unter Angabe der Angebotsnummern bestellbar sein.

„Data Continuity“ bedeutet aber auch, dass der Projektzwilling sicherstellen muss, dass das digitale Produktmodell verschiedene Ausprägungen haben kann. „As ordered“ kann sich unterscheiden von „as delivered“ bzw. „as installed“. In der Betriebsphase wird es noch um „as maintained“-Daten angereichert. Über diesen Weg integriert der digitale Projektzwilling das Servicegeschäft des Unternehmens.

Die schlechte Dokumentationslage vieler Maschinen und Anlagen, die man heute in der Praxis vorfindet, bedeutet, dass die „Data Continuity“ irgendwann im Prozess unterbrochen war. In Modernisierungsprojekten muss oft erst eine Ist-Aufnahme durchgeführt werden, um festzustellen, welche Komponenten aktuell verbaut sind.

Sofern der Portalcharakter des Projektzwillings konsequent umgesetzt ist, kann der Kunde das Produktmodell in der Betriebsphase weiter nutzen. Lieferanten und Servicepartner können die Maschinen- und Anlagendaten weiterführen. Die „Data Continuity“ des digitalen Projektzwillings kann dann die Basis-Anlagendaten übermitteln, auf deren Grundlage eine IoT-Lösung die Betriebsdaten liefert. Das digitale Produktmodell als Ergebnis des digitalen Projektzwillingprozesses wird über diesen Weg vom „Product Twin“ zum „Connected Twin“.

Projekt- und Servicegeschäft konvergieren auf Basis einer gemeinsamen Plattform und über die konsequent weitergeführten digitalen Zwillinge im Sinne der Datenkontinuität.

Unternehmen des Maschinen- und Anlagenbaus sollten die Chancen, die sich durch den digitalen Projektzwilling bieten, nutzen und diesen zu einem Teil ihrer Digitalisierungsstrategie machen!

Management und Stakeholder haben den aktuellen Projektstand jederzeit im Blick: Der digitale Projektzwilling erfüllt über verschiedene Ebenen und zugehörige Prozesse die A nforderungen der verschiedenen Projektstakeholder. Dabei ermöglicht er die Konvergenz von Neu und Servicegeschäft und die Verlagerung der Kundenschnittstelle über ‚ Collaboration‘ und ‚Data Continuity‘.

Die Autoren:

Donald Wachs, Globaler Leiter Business Services und Leiter Manufacturing, ist seit 24 Jahren bei BearingPoint. Sein Fokus liegt in der Digitalisierung (Industrie 4.0 und IoT), Prozessberatung in den Bereichen Kundenmanagement einschließlich Angebotsmanagement und Supply Chain Management sowie Programm Management sehr großer, umfassender SAP-Programme.

Donald Wachs, Globaler Leiter Business Services und Leiter Manufacturing, ist seit 24 Jahren bei BearingPoint. Sein Fokus liegt in der Digitalisierung (Industrie 4.0 und IoT), Prozessberatung in den Bereichen Kundenmanagement einschließlich Angebotsmanagement und Supply Chain Management sowie Programm Management sehr großer, umfassender SAP-Programme.

Andreas Discher, seit 20 Jahren bei BearingPoint, hat die GEXSO-Initiative (Global Excellence in Supply Chain Operations, www.GEXSO.com), ins Leben gerufen. Sein Fokus liegt auf Supply Chain Excellence und Digitalisierungsprojekten im Industrial Manufacturing.

Andreas Discher, seit 20 Jahren bei BearingPoint, hat die GEXSO-Initiative (Global Excellence in Supply Chain Operations, www.GEXSO.com), ins Leben gerufen. Sein Fokus liegt auf Supply Chain Excellence und Digitalisierungsprojekten im Industrial Manufacturing.